Газобетонный блок D500 – материал широкого спектра применения. Его технические характеристики позволяют строить из него здания высотой до 5 этажей. Широкие блочные изделия подходят для строительства несущих стен, узкие – для внутренних перегородок.

Сфера применения и особенности материала

Газобетон D500 можно применять для строительства домиков для летнего проживания и для сооружения постоянного жилища. Поскольку на механическую прочность изделия влияет его размер, сфера применения зависит от его толщины. Газобетон д500 в тонких плитах 8-15 см используют для выкладки межкомнатных перегородок, продукцию по 20-25 см – для возведения летнего дачного дома. Блоки толщиной более 30 см подойдут для строительства несущих стен круглогодичного жилья.

Изготавливают блоки из песчано-цементно-известковой смеси, которую разводят водой, а затем вводят реагент, содержащий алюминий. Он нужен для запуска образования пор, высокий процент которых (до 85%) характеризует этот материал. Когда смесь выдерживают в теплой среде, она набирает объем. После застывания масса нарезается на блоки с четко заданными геометрическими параметрами, которые затем направляются в автоклавную печь с высокой температурой (до 200 градусов) и влажностью воздуха.

Помимо гладких блоков строго прямоугольной формы, бывают разновидности, имеющие связку «паз-гребень» (по аналогии с вариантом «паз-шип» у отделочных панелей). Наличие выступов и выемок улучшает сцепление с соседними элементами. Некоторые изделия имеют также ручки для строителя, упрощающие переноску блоков.

Физико-технические характеристики

Ширина блока может варьироваться в широких диапазонах – от 7,5 до 50 см. Чем толще изделие, тем больше оно подходит для кладки несущих стен.

Длина блоков равна 0,5-0,6 м, стандартная высота – 0,2 м.

Плотность газобетона D500 может достигать 500 кг/м³.

Теплопроводность пористых блоков равна 0,13 Вт/м°С.

Коэффициент паропроницаемости газобетона d500 – 0,21 мг/[м*ч*Па]. Этот показатель уменьшается по мере возрастания числа марки материала.

Блочные изделия выдерживают до сотни циклов замораживания и оттаивания без потери эксплуатационных качеств.

Материал очень пористый (показатель достигает 85%), принадлежит к I/II классу огнеустойчивости.

Вес куба газобетона D500 равен 500 кг.

Производители

На российском рынке представлены газобетонные блоки следующих производителей:

- «Кселла-Аэроблок-Центр».

- «ЕвроАэроБетон».

- Stonelight.

- Poritep.

- Bonolit.

- Aeroc.

Выбор клеевого состава для монтажа газоблоков

Благодаря правильной форме, небольшому весу и крупным габаритам газосиликатный блок D500 легко монтировать, здания из него строятся достаточно быстро. В качестве связующего компонента используют клеевую продукцию.

Иногда можно встретить нарушения технологии укладки, вызванные неправильным выбором состава:

- Клей для керамической плитки использовать для газобетона нельзя. Это связано со значительной разницей в водопоглощении – обожженная глина почти не впитывает влагу, блоки – наоборот. Из-за этого материал забирает из состава жидкую часть слишком быстро, вследствие чего клеевой шов не достигает требуемой прочности. Кроме того, такая скорость высыхания становится причиной образования многочисленных трещин в толще швов.

- Не подходит для работы с пористым бетоном цементно-песчаный раствор, так как толстые швы способствуют формированию «мостиков холода» в участках стыков. Исключение можно сделать только при укладке изделий 2-й категории, имеющих неровную поверхность с выраженными перепадами. В этом случае раствор заполнит полости, образующиеся из-за искаженной геометрии блоков.

Для работы с газобетоном применяют специальный клей, специально предназначенный для этого материала и содержащий пластификационные присадки, добавляющие эластичности и помогающие удерживать влагу в составе. Также в его состав входит песок мелкой фракции. Такой набор ингредиентов дает возможность создания кладки с тонкими швами в 3 мм. Также на рынке встречаются специальные клеи для кладки блоков зимой, с которыми можно работать при отрицательной температуре – обычно до -15°С.

Чтобы приготовить смесь, сухой состав разводят водой. Делать это можно посредством электродрели с миксерной насадкой. Пропорции порошка и воды у разных продуктов отличаются, поэтому при замешивании нужно придерживаться рекомендаций производителя на упаковке.

Особенности укладки газобетонных блоков

Перед укладкой бетона нужно проверить ровность фундамента. Перепад между самой низкой и высокой точками не должен составлять более 3 см. На основание настилают 2 слоя листовой гидроизоляции, к примеру, рубероида или пропитанного битумом гидроизола).

При проведении работ придерживаются следующих правил:

- Чтобы все стены получились на одном уровне по высоте, между противоположными углами натягивают веревки.

- Клей наносится на горизонтальный шов и на участки стыка с соседними блоками. Сколько изделий покрывать клеем за один прием, зависит от быстроты ведения работ. Обычно за раз его накладывают максимум на 2-3 блока. Намазывать сразу большое количество не рекомендуется, так как можно не успеть вовремя выровнять положение всех элементов до затвердения смеси. Если необходимо, кладку можно быстро разобрать и выложить снова.

- Разравнивают состав резиновой киянкой. Использовать при укладке и позиционировании пористых блоков металлические инструменты нельзя – они легко повреждают их поверхность. Неровные участки можно шлифовать специальной теркой, а затем удалять пыль щеткой.

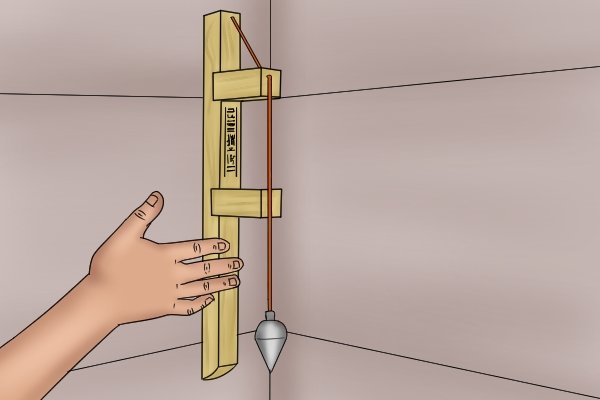

- Для контроля ровности по горизонтали используют строительный уровень и правило. Проверять кладку нужно после каждого выложенного ряда блоков. При этом правило помещают на поверхность бетона, а поверх него устанавливают уровень. Чтобы оценить прямоту углов, подойдет простой угольник из дерева.

- Для контроля кладки по вертикали лучше всего использовать отвес. Отклонения от прямой не должны составлять более 1,5 мм на 2 м высоты кладки. Возможен и контроль вертикалей с помощью уровня и правила.

- Когда первый ряд будет уложен, нужно подождать 3-4 часа для схватывания смеси, а после этого продолжать работы.

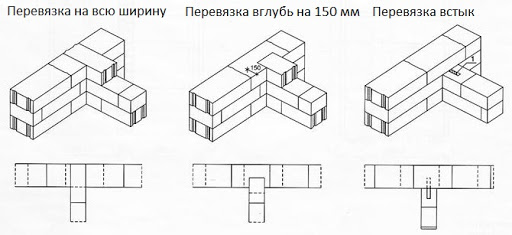

Как и при кладке кирпичных рядов, при работе с пористым бетоном организуется перевязка. Продольные швы в каждом последующем ряду смещаются минимум на 8 см. Блоки, формирующие углы здания и выкладываемые возле проемов, должны быть достаточно длинными – минимум 11,5 см.