Газобетон и газосиликат – пористый материал для изготовления строительных блоков. Изделия используют для возведения и утепления конструкций — ячеистая структура обладает достаточной прочностью и защищает от холода. Отличие газосиликатных блоков от газобетонных проявляется на этапе производства, кроме этого применяют разное сырье.

Описание газосиликата и газобетона

- Газобетон изготавливают на базе раствора из вяжущего портландцемента, в массу также вводят кварцевый песок и немного извести. Полученную смесь разводят водой.

- Газосиликат представлен на рынке, как разновидность газобетона. В нем может совсем не применяться цемент, а роль вяжущего играет известково-кремнеземистый состав.

Отличие состоит и в методе производства, при этом оба материала проходят сложную технологическую обработку, в которую входит газообразовательный процесс в сырьевой смеси. В качестве компонента для выделения газа используется алюминиевая паста или пудра, которая при взаимодействии с ингредиентами выделяет водород.

Объем материала увеличивается, а в структуре появляются поры, которые сообщаются между собой. Именно такое строение позволяет говорить о большой гидрофильности материала, способного впитывать воду.

Оба вида производят автоклавным и неавтоклавным способом, при этом состав компонентов остается прежним. В первом случае материал получается более прочным, его применяют для стеновых конструкций. Неавтоклавный чаще применяют для возведения подсобных строений, утепления поверхностей. Отличия газобетона и газосиликата по прочности почти не просматриваются — оба вида имеют марки М350 – М700.

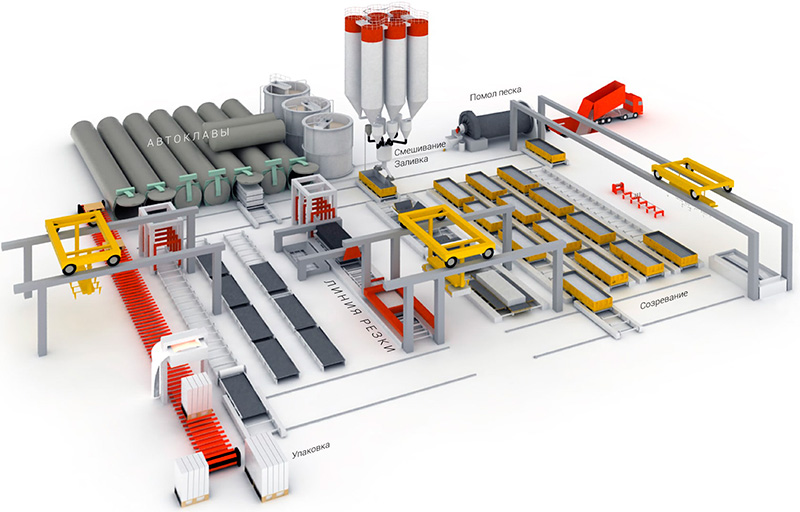

Производство газобетона

Компоненты газобетона смешивают в формах, которые установлены на вибрационных площадках. Так получается равномерная консистенция, ускоряется реакция по выделению газа. Застывшую массу нарезают порционными кусками для удобства использования.

Есть два метода набора прочности:

- Материал помещают в автоклавный отсек, где на него действует разогретый водяной пар. Масса быстро высыхает, при этом образуются новые минеральные компоненты, повышающие эксплуатационные качества и прочность ячеистых камней. Благодаря таким характеристикам автоклавный газобетон называется искусственным камнем.

- Неавтоклавный вариант производства предполагает сушку в натуральных условиях без применения давления и высоких температур. После замешивания массу выкладывают в опалубочные формы, затем ставят их на сушильную плоскость. Для ускорения сушки в смесь вводят кальция хлорид (кальциевая соль), который абсорбирует влагу. Полностью процесс занимает около месяца, в результате новых свойств у материала не появляется.

Производство газосиликата

Силикатные или газосиликатные блоки содержат в составе оксид кальция, магния, в смесь вводят высококачественный гипс, просеянный и измельченный кварцевый песок. Основным ингредиентом массы выступает негашеная известь.

Для производства используют специализированное оборудование:

- измельчитель — шаровую мельницу;

- растворомешалку для соединения бетона с пенообразователем;

- заливочный смешиватель;

- опалубку для заливки блоков;

- режущую линию с ножами и струнами;

- автоклавную камеру.

Алюминиевая пудра в составе приводит к появлению множественных пузырьков газа. Имеет значение равномерность газообразования и одинаковый размер пузырьков. Газосиликатную смесь также сушат в естественной среде или автоклавах. В камерах в массе образуются гидросиликаты и гидроксиды на стадии твердения, что добавляет камням прочности.

По структуре различают изделия:

- тяжелые плотные (с заполнителем из кварцевого песка);

- легкие плотные (на основе пористого заполнителя, мелкого или крупного);

- поризованные бетоны (пеносиликат, пенобетон).

Применяют формы, позволяющие делать боковые поверхности блоков для соединения по типу шип-паз. Пазогребневые элементы увеличивают теплоизоляционные характеристики стены, позволяют получить более прочное сцепление камней друг с другом.

Сравнение параметров материала

Разница между газосиликатными и газобетонными блоками проявляется в весе. Первые имеют меньшую массу, а вторые требуют более заглубленного фундамента. По теплоизоляции силикатные изделия превосходят газобетонные. Различия в характеристиках не составляют критических величин, речь идет о незначительной разнице.

Отличия материалов:

- морозостойкость газобетона немного выше из-за меньшей способности поглощать влагу;

- газосиликатные камни имеют более четкую форму и точные размеры, поэтому уменьшается расход клея или раствора при кладке;

- по сопротивлению возгоранию вперед выходит газобетон, он практически не воспламеняется при пожаре;

- стоимость газосиликата выше пористого бетона при одном объеме кладки;

- коррозионная стойкость обоих материалов в агрессивной среде почти не отличается;

- у силикатных камней более равномерная структура, поэтому лучше звукоизоляция;

- газосиликат легче режется ручным способом.

Долговечность конструкций из обоих видов практически одинакова, при этом имеет значение соблюдение технологии кладки. Специалисты прогнозируют службу в течение 70 лет без разрушения и потери прочности.

Особенности работы с газоблоками

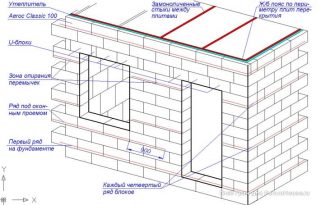

Ячеистые бетоны редко используют для кладки фундамента, т. к. нужно сооружать дополнительную изоляцию от влаги. По этой же причине их не применяют для строительства цоколя.

Выбирают камни так, чтобы у них не было искривлений, нарушения геометрии. Из-за неровностей увеличивается количество раствора.

Используют горизонтальное или вертикальное армирование металлическими стержнями.

Вертикальное используют в определенных условиях:

- здание находится в сейсмоопасном регионе;

- на крутом горном склоне;

- в районе фиксируют частые ураганы;

- если в стенах предусмотрены окна большой площади.

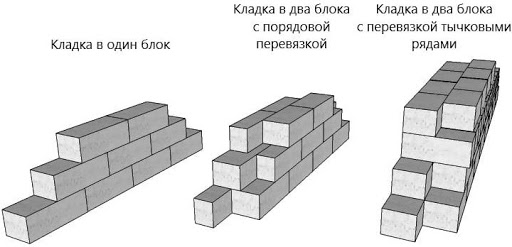

Для кладки используют цементно-песчаный раствор или клеевую смесь, которая продается в сухом виде. Ее разводят водой по инструкции, затем смешивают дрелью с венчиком до однородного состояния. Зимой используют морозостойкий клей, или в раствор добавляют модификаторы для нормализации схватывания. Кладку ведут с перевязкой вертикальных и горизонтальных швов.

Нюансы применения газобетонных и газосиликатных блоков

Разницы между газобетоном и газосиликатом в кладке нет. Первый ряд газоблоков кладут на фундамент, при этом подстилают 3 слоя рубероида на битумной мастике, чтобы стена не напитывалась влагой от фундамента. Можно использовать сухие полимерно-цементные смеси или мастики. Строят с углов дома, предварительно натянув разметочный шнур. Для первого ряда всегда используют цементно-песчаную смесь.

- обязательно прокладывают арматуру после первого яруса блоков;

- стержнями дублируют кладку в области над дверными и оконными проемами;

- металл прокладывают через 3 – 4 ряда;

- на углах устанавливают штамповочную сетку.

В теле блоков штроборезом делают канавки для арматуры, чтобы сохранить минимальную толщину шва. Для укрепления ставят стержни диаметром 4 – 6 мм, их заделывают раствором.