Сварка труб отопления является основным способом сборки бытовых и промышленных коммуникаций. Соединения этого типа не требуют никакого ухода, как клееные или резьбовые, но подвергаются постоянной тепловой и механической нагрузке. Исходя из этого, нужно внимательно подбирать инструменты, материалы и тщательно соблюдать технологию проведения сварочных работ. Нарушение правил стыковки металла приводит к появлению трещин и развитию коррозии. Если планируется выполнение данной процедуры своими руками, следует разобраться, какими способами проводится сварка отопления, а также с профессиональными приемами для достижения качественного и долговечного результата.

Набор инструментов и оборудования

Сварка труб отопления электросваркой начинается с подготовительного этапа:

- Подготовка мастера. Необходимо соответствующим образом обустроить рабочее место, обеспечить соблюдение мер безопасности, при необходимости еще раз перечитать инструкцию по обращению с оборудованием и материалами. Чтобы варить трубы электросваркой, потребуются защитные приспособления. К ним относится специальный огнеупорный костюм (штаны, куртка, шапка с ливреей), маска, обувь и краги. Необходимо позаботиться о качественной вентиляции.

- Подготовка инструментов и материалов. Следует уделять внимание каждой мелочи, так как от этого зависит удобство работы и качество конечного результата.

Чтобы сварить отопление, нужны такие инструменты и приспособления:

- сварочный аппарат с запасным держателем;

- болгарка с режущими и шлифовальными дисками;

- металлическая щетка;

- наждачная бумага разной зернистости;

- молоток;

- запас электродов;

- тиски;

- струбцины;

- стальные или асбестоцементные листы для защиты стен от капель металла и копоти;

- брезент, чтобы накрывать половое покрытие.

Перед тем как сваривать трубы электросваркой, необходимо проверить соответствие кабелей, розеток и автоматов в щитке показателям подготовленного аппарата. Они должны быть достаточно мощными, чтобы выдержать большую нагрузку, которую создает даже бытовое оборудование.

Технология сварки пластиковых труб

Полипропилен постепенно вытесняет сталь, так как при относительно небольшой стоимости обладает рядом положительных характеристик. Пластиковые трубопроводы рассчитаны на высокое давление, отличаются легкостью, гладкими внутренними стенками и отличным внешним видом. Но трубопровод будет эффективно выполнять свои функции, если все стыки будут прочными и герметичными. При этом следует учитывать, что при пропускании горячей воды температурой свыше 110 градусов полимер становится мягким и начинает увеличиваться в размерах. Поэтому для монтажа отопления используются только армированные стекловолокном или алюминиевой фольгой изделия.

Для стыковки звеньев используется специальный паяльник. Прибор двухсторонний, с одного края патрубки для внешнего, а с другого — для внутреннего нагрева стыкуемых деталей.

Для их соединения используются такие фитинги:

- муфты;

- переходники;

- углы;

- тройники;

- крестовины;

- резьбовые фланцы для присоединения к батарее отопления.

При пайке полипропиленовых коммуникаций используется принцип диффузии под воздействием нагревания. Края соседних звеньев плавятся, вещество смешивается и образует монолитное соединение.

Процесс сваривания полимерных деталей осуществляется по такой методике:

- Составление схемы обвязки отопительной системы.

- Выпиливание заготовок определенной длины. Делается поправка на величину погружений труб в отверстия фитингов и размеры самих фитингов.

- Разогрев паяльника, пока не загорится зеленый индикатор. Это свидетельство, что можно начинать сборку.

- Присоединение деталей к прибору на патрубки соответствующего диаметра. Греть их нужно в соответствии с показаниями таблицы, которой комплектуется оборудование.

- Соединение трубы и фитинга. Делается это строго в одном направлении, пока внутренняя деталь не упрется в стопорный выступ в фитинге. Проворачивать изделия, двигать ими вперед-назад нельзя. Допускается коррекция по углу стыковки.

- Охлаждение. Необходимо выдержать стык в статичном положении столько времени, сколько прописано в инструкции к прибору. Только после этого можно продолжать сборку.

В отличие от металлических полимерные трубы нуждаются в поддержке вертикальных и горизонтальных прогонов. Каждые 100-150 см их фиксируют на стенах пластиковыми распорными хомутами. После сборки полипропиленовые коммуникации в дополнительной отделке и последующем обслуживании не нуждаются.

Технология сварки металлических труб

Чтобы соединение было крепким и герметичным, перед монтажом необходимо подготовить детали системы. Следует проверить ровность краев, снять фаски и отшлифовать металл на расстоянии 10 мм от среза. После этого нужно обработать зачищенные места растворителем, чтобы их обезжирить.

Чтобы сваривать трубы различного предназначения используются электроды с таким составом покрытия:

- рутилово-кислое (RA) — для монтажа холодного и горячего водоснабжения в коммунальной сфере;

- рутиловое (RR) — для сборки отопительных систем, работающих под высоким давлением;

- рутилово-целлюлозное (RC) — применяется в конструкциях, требующих обеспечения высокой надежности стыков;

- универсальное (B) — для сборки всех видов трубопроводов в жилом секторе и на производстве.

Варить трубы из металла можно используя такие технологии:

- Электросварка. Проводится вручную или с помощью автомата. Принцип действия основан на создании электронной дуги, возникающей при коротком замыкании. Этот процесс сопровождается выделением большого количества тепла, вызывающего плавление металла. Для создания шва используются плавящиеся или неплавящиеся электроды.

- Газовая сварка. Стыки труб плавятся под воздействием горящего газа, одновременно с накладыванием на него металла, выполняющего функцию соединительной муфты. Образуется монолитный стык, имеющий однородную структуру с соседними деталями.

- Холодная сварка. Данный метод применяется при монтаже трубопроводов низкого давления или их ремонтах в труднодоступных местах. Суть метода состоит в обматывании вокруг стука бандажа, пропитанного клеящим составом быстрого застывания.

Выбор варианта является правильным, если соответствует особенностям системы и характеристикам теплоносителя.

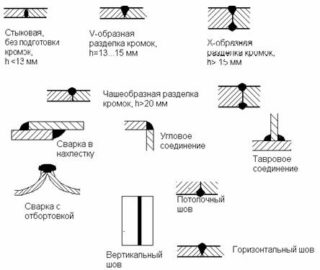

Классификация сварных швов

Заварить стык можно разными способами исходя из особенностей конструкции и толщины обрабатываемого металла.

Существует такая классификация сварных швов:

- По внешнему виду — плоские (нормальные), ослабленные (вогнутые) и усиленные (выпуклые).

- По протяженности — сплошные (непрерывные, замкнутые), прерывистые (точками, отрезками). По длине швы подразделяются на короткие (до 25 см), средние (26-100 см) и длинные (более 101 см).

- По выполнению — горизонтальные (на вертикальных участках), вертикальные (на горизонтальных прогонах), потолочные (когда стык делается снизу), нижние (электрод сверху шва).

- По действующему усилию — фланговые (вдоль оси), лобовые (поперек оси), косые (поперек), комбинированные (сочетание видов).

- По числу слоев и проходов — однослойные (один проход) и многослойные (несколько проходов).

При правильном монтаже отопительной системы могут выполняться все перечисленные швы. При необходимости сварка ведется и с внутренней стороны труб.

Основные типы сварных соединений

По месту расположения в пространстве швы делятся на такие типы:

- угловые — детали находятся под углом;

- тавровые — соединение торца и боковой части элементов;

- стыковые — трубы соединяются в одной плоскости;

- нахлесточные — детали накладываются друг на друга;

- торцовые — примыкание боковых поверхностей фрагментов.

В ходе работы мастер выбирает наиболее удобный для себя и соответствующий техническим условиям способ сваривания деталей.