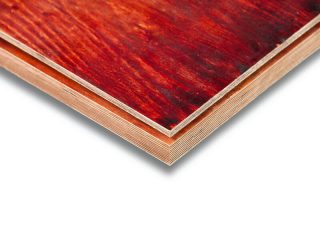

Бакелизированные фанерные плиты представляют собой многослойный стройматериал, который изготавливают из тонкого соснового или березового шпона. Дополнительно внутренние и наружные слои пропитывают бакелитовым лаком. Для скрепления под действием давления и высокой температуры используют формальдегидные смолы. Бакелитовая фанера имеет высокие эксплуатационные качества.

Описание материала

Стандартные габариты материала:

- 5,77 х 1,25 м;

- 3,0 х 1,5 м;

- 2,85 х 1,25 м;

- 2,5 х 1,25 м;

- 2,44 х 1,22 м.

Бакелитовая ламинированная фанера очень прочная, ее показатели сравнимы с крепостью легированных металлов. Стойко сопротивляется трению, ударам, давлению, толчкам.

- до 15 мм относят к листовым разновидностям;

- свыше 15 мм — называют плитным.

Плиты и листы, собранные из неразрывных по протяженности элементов шпона (по толщине 0,1 – 1,0 мм), относят к цельным, а склеенные из нескольких деталей по длине — к составным. Второй материал имеет несколько уменьшенную прочность.

Материал режут, фрезеруют, точат, полируют, сверлят и шлифуют. По способу обработки плиты больше подходят к металлам, чем к древесине.

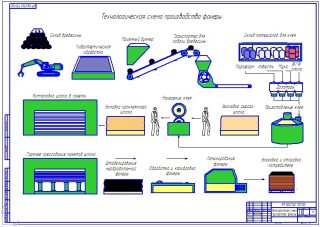

Производство и марки

Дальнейшие этапы производства:

- Шпон обрабатывают на раскроечно-форматном станке, где материал получает необходимые размеры.

- Сушат в закрытых камерах в рулонах, которые подвешивают для равномерного действия горячего воздуха, сырье перемещают роликовым конвейером.

- Сухое сырье дополнительно отбраковывают, направляют в производственный цех.

- Шпон расстилают на столах, очищают, группируют в стопки по размерам.

- Вначале изготавливают внутренний каркас из хвойного шпона, все листы промазывают бакелитовым лаком и смолами.

- Затем так же поступают со шпоном для наружной поверхности.

- Волокна последующего пласта располагают перпендикулярно предыдущему.

- Полученный «пирог» просушивают, затем придавливают термическим прессом.

Под давлением расплавляются необходимые компоненты, материал получает прочность. Полученная фанера дополнительно ламинируется, шлифуется, кроится по требуемым размерам. Есть вариант, когда слои не промазывают смолой, а окунают в раствор всю стопку.

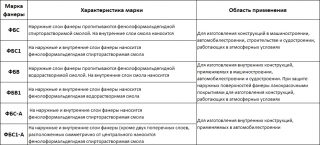

- ФБС. Внешнее покрытие пропитывают фенолформальдегидной мастикой, растворимой в спирте. Внутренние слои не обрабатывают, а только спрессовывают.

- ФБС – 1. Наружные и внутренние пласты пропитывают фенолформальдегидной спирторастворимой мастикой.

- ФБВ. Снаружи используют водорастворимые формальдегидные мастики, внутри не наносят.

- ФБВ – 1. Водорастворимые формальдегиды применяют на внутреннем каркасе и наружных слоях.

- ФБС1 — А. Спиртосодержащим раствором смолы пропитывают все пласты, кроме поперечных, находящихся симметрично от срединного слоя.

Госкомитет СССР принял и опубликовал стандарты изготовления и производства бакелизированной фанеры постановлением № 4828 от 10.10.1983.

Характеристики бакелитовой фанеры

Материал показывает хорошее качество, которое определяет его сферы применения.

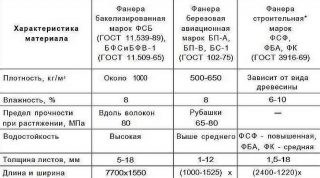

Бакелитовую фанеру многократно испытывали в лабораторных условиях, и опытным путем определили параметры:

- предел прочности на растягивание вдоль волокон внешнего слоя составляет для толщины 5, 7 мм — 59 – 89 МПа, толщины 10, 12 мм — 72,5 МПа, 14, 16, 18 мм — 68,5 МПа;

- предел прочности на изгибание поперек внешних волокон имеет значение для толщины 7 мм — 63,5 МПа, 10, 14 мм — 68,5 – 80 МПа, 16, 18 мм — 79,5 – 90 МПа;

- предел прочности на изгиб вдоль волокон наружного пласта составляет для толщины 8, 12 мм — 88 – 117,4 МПа, 14 — 18 мм — 78,5 – 108 МПа;

- предел на стабильность при скалывании имеет показатели для любой толщины 1,47 – 1,76 МПа;

- влажность листов допускается для толщины 5 – 7 мм — 6 +2%, для толщины 10 – 18 мм — 8+2%;

- плотность для панелей разной толщины составляет 1200 – 1470 кг/м³.

Стойкую фанеру различают по способу обработки, выделяют нешлифованные плиты, шлифованные и ламинированные. Первый вид используют для черновых работ, второй — предназначен для последующей лакировки, третий тип не требует дополнительной отделки после монтажа.

Область применения

Износостойкий и надежный материал применяют в разных сферах. Применение ограничено только тем, что листы стоят дорого, поэтому в обычных местах используют более бюджетные варианты, подходящие по качеству.

Области применения:

- строительство;

- машиностроение;

- судостроение;

- приборостроение.

Для каждого конкретного случая подбирают листы с требуемыми свойствами. Для временных работ выбирают недорогие по стоимости нешлифованные виды, а для ответственных — ламинированные или шлифованные.

Во время войны

В предвоенные годы была острая необходимость в конструкционных материалах для самолетов, поэтому решено было применять древесно-слоистые пластики, в том числе бакелитовую фанеру. Материал показывал более подходящие качества по сравнению с древесиной.

Процесс производства разработал Л. И. Рыжков — советский инженер-авиатор еще в 1935 году, а в 1940 году его досконально изучил Всесоюзный институт авиаматериалов. Технологию усовершенствовал впоследствии завод «Карболит».

Материал с успехом применили при строительстве скоростных истребителей ЛаГГ – 3 и ЛаГГ – 1, из него делали детали крыльев, фюзеляжа для летательных аппаратов Як и Ил. Позже инициативу использования подхватили японцы для производства самолетов с камикадзе для атак военно-морского форта Перл-Харбор.

В настоящее время

По окончании войны фанера стала востребованной и в иных отраслях. Ее другое наименование — морская, судовая, корабельная. Влагостойким материалом обшивают корпуса катеров, лодок, яхт.

Другие варианты применения:

- В строительных работах для устройства шлюзов, плавучих доков, гидрозатворов. Листы пускают на изготовление крепкой многократно оборачиваемой опалубки. Из них строят опорные и несущие конструкции.

- Делают автомобильные фургоны и стелют полы в транспорте: автобусах, метро, трамваях. В машиностроении фанеру применяют для изготовления деталей механизмов, конструктивных запчастей, зубчатых колес, узлов трения, вкладышей подшипников и других.

Материал используют в сфере космической и криогенной техники. В электротехническом деле делают изоляторы, части трансформаторов, выпрямителей, применяют наравне с текстолитом и стеклопластиком. Бакелитовые панели используют в металлургической и горнодобывающей отрасли.