В сфере малоэтажного строительства стали популярны газосиликатные блоки. За счет пористой структуры материал обеспечивает отличную энергоэффективность здания. Легкие блоки с четкой геометрией позволяют быстро возводить стены и перегородки, сокращая сроки строительства. Чтобы дом получился прочным и надежным, необходимо грамотно выбирать газосиликат, учитывать его характеристики и недостатки.

Особенности материала

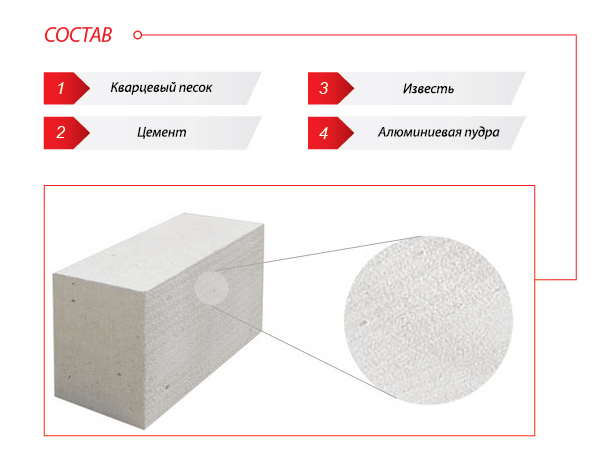

В отличие от других ячеистых бетонов (пенобетона, газобетона) основой силикатного газобетонного блока является известь с кременеземлистыми добавками, а не портландцемент. Компонент позволяет добиться мелкоячеистой структуры с равномерным распределением пор. Изменение доли воздушных ячеек в общей массе изделий влияет на их плотность и технические характеристики.

Большой процент пор снижает прочность изделий, но увеличивает их теплоизоляционные свойства. Блоки плотностью до 500 кг/м³ применяются для утепления несущих конструкций, в малоэтажном строительстве, при возведении гаражей и хозяйственных построек. Если плотность газосиликата достигает 700 кг/ м³, его используют в строительстве высотных домов.

- теплопроводность – 0,14 Вт/м*C;

- паропроницаемость – 0,17-0,3;

- морозостойкость – 25-100 циклов;

- плотность – D200-D700;

- водопоглощение – 25-30%.

Срок службы газосиликата составляет более 50 лет. Стандартный размер блоков позволяет сделать точный предварительный расчет необходимого материала и клеящей смеси. Стоит учесть хрупкость изделий и возможность порчи во время транспортировки и разгрузочных работ.

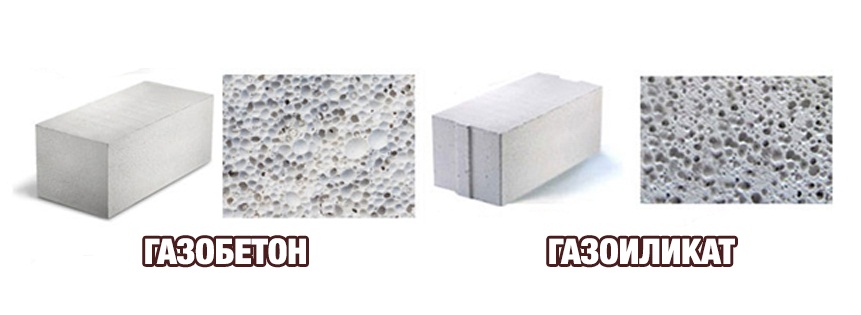

Отличия от газобетона

Газосиликатные и газобетонные блоки являются разновидностями ячеистых бетонов. Их объединяют схожие характеристики:

- пористая структура;

- малый вес;

- низкая теплопроводность.

Разница блоков заметна в составе и технологии изготовления. Основу газосиликата составляет смесь извести и кремнеземистыми добавками. Также в его производстве используется песок, вода и алюминиевая пудра. Количество цемента в смеси минимальное или он полностью отсутствует. Газобетон отличается высоким содержанием портландцемента (до 70%) остальные ингредиенты у материалов аналогичны. Блоки легко различить по цвету:

- газобетон – серый;

- газосиликат – белый.

Производство ячеистых бетонов ведется двумя способами: автоклавным и неавтоклавным. Газобетон может изготавливаться любым из них, а газосиликат требует обязательной обработки паром под давлением в автоклаве. По теплоизоляционным характеристикам, устойчивости к сжатию и замерзанию силикатный бетон превосходит аналог с цементно-песчаной основой. Также к его преимуществам относят четкую геометрию блоков, при кладке получаются тонкие швы, минимизирующие потерю тепла.

Достоинства и недостатки газосиликатных блоков

Пористые блоки широко используются в строительстве благодаря комплексу достоинств:

- Коэффициент потери тепла составляет 0,1-0,16 Вт/м*C. Низкий показатель обеспечивает структура материала – наличие воздушных пор внутри.

- Пористое строение позволяет гасить звуковые волны, предотвращая попадание шума внутрь помещения.

- Благоприятный микроклимат – газобетон является паропроницаемым стройматериалом, что позволяет естественным путем регулировать уровень влажности в доме. В его производстве не применяются вредные компоненты, по уровню экологической безопасности газосиликат сопоставим с деревом.

- Габариты изделий (600x250x150-500) позволяют ускоренными темпами возводить здание. Правильная геометрическая форма сокращает время подгонки, величину швов. Материал легко обрабатывается, распилить его можно ножовкой, что позволяет использовать изделия при возведении конструкций сложной формы.

- Масса изделий зависит от плотности и размера, минимальный показатель 5 кг, максимальный – 40 кг. Газоблок весит почти в 3 раза меньше, чем кирпич, занимающий аналогичный объем.

- Материал в зависимости от плотности может применяться при возведении малоэтажных и высотных домов.

- Пористый бетон не воспламеняется при воздействии открытого огня, способен без повреждений выдержать температуру до 400°C.

Одним из наиболее важных пунктов при выборе материала для возведения дома является его стоимость. Газосиликат доступен по цене, его использование позволяет снизить расходы на утепление стен и возведение фундамента.

Недостатки блоков из газосиликата:

- Пористость бетона приводит к активному поглощению воды. Избыточная влажность снижает его прочность, способствует распространению грибков и плесени на поверхности блоков. Для предотвращения проблем необходима внешняя и внутренняя отделка.

- Стены со временем могут просесть, что вызовет образование трещин. Важно грамотно выбрать и смонтировать фундамент дома.

- Блоки не рассчитаны на неравномерную нагрузку, они могут ломаться при изгибе. При транспортировке и кладке следует учитывать недостаточную механическую прочность материала. Также возникают сложности с фиксацией крепежа на стенах. Ячеистая структура бетона не позволяет использовать обычные дюбеля. При необходимости размещения навесной мебели, фасадной отделки и других предметов рекомендуется применение специальных дюбелей с рифленой (нарезной) поверхностью, равномерно распределяющей нагрузку.

- При отделке строители сталкиваются с невозможностью использования недорогого цементно-песчаного состава из-за плохой сцепляемости со стенами. Штукатурить дом нужно специальными смесями на основе гипса.

Не всегда в появлении трещин виноват материал. Скопление влаги с последующим замерзанием и растрескиванием провоцирует нарушение технологии строительства. Блоки на площадке и процессе возведения стен напитываются избыточным количеством влаги. Если сразу после окончания стройки проводятся отделочные работы с применением паронепроницаемых материалов и растворов, вода запирается внутри. При отрицательной температуре она превращается в лед и разрывает газосиликат.

Разновидности газосиликатных блоков

Изделия классифицируются по нескольким параметрам:

Назначение

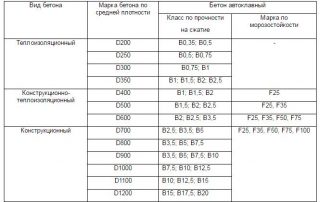

Сфера применения материала зависит от плотности и прочности на сжатие:

- D1000-1200 кг/м³ – конструкционные, предназначенные для высокой нагрузки;

- D500-900 кг/м³ – конструкционно-теплоизоляционные широко используются для кладки стен;

- D200-500 кг/м³ – теплоизоляционные применяются для утепления конструкции, возведения одноэтажных зданий.

Изделия существенно отличаются характеристиками теплоизоляции и прочности. Увеличение плотности пропорционально надежности блоков, но уменьшается способность сохранять тепло.

Вид изделия

По конфигурации и особенностям конструкции различают несколько типов блоков:

- прямой с плоскими гранями;

- прямой с выемками для захвата для рук;

- пазогребневый – имеет замковую систему паз-гребень;

- U-образный – блок для перемычек и создания армированных поясов;

- перегородочный – изделия уменьшенной толщины.

Газосиликат с пазогребневой системой стоит дороже обычных стеновых блоков. Эффективность замка не велика, поэтому от таких изделий можно отказаться при ограниченном бюджете.

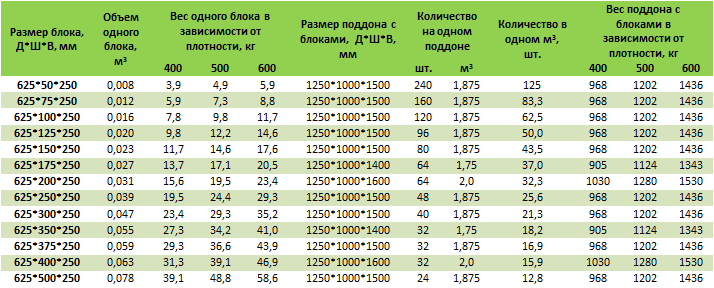

Размеры и вес

Параметры стройматериала регламентируются ГОСТом, изделия выпускают нескольких типоразмеров. Их максимальные габариты: 625x500x500 мм. Производители предлагают блоки для стен:

- длина – 600, 625 мм;

- ширина – 200-500 мм с шагом 50 мм;

- высота – 200, 250, 300 мм.

Перегородочные блоки при стандартной высоте и длине имеют уменьшенный вдвое показатель ширины – 100-150 мм. U-образные изделия короче стеновых, их длина 500 мм.

Вес газосиликата зависит от размеров и марки плотности, минимальный показатель 5 кг, максимальный – 40 кг. По стандартам ГОСТ изделия могут иметь отклонения по габаритам: длина до 3 мм, ширина – 2 мм, высота – 1 мм. Точная геометрия позволяет укладывать блоки на тонкий слой клея.

Состав и технология производства стройматериала

- негашеная известь;

- кварцевый песок;

- портландцемент;

- гипс;

- алюминиевая пудра;

- зола или шлак с высоким содержанием силикатов кальция и магния;

- вода.

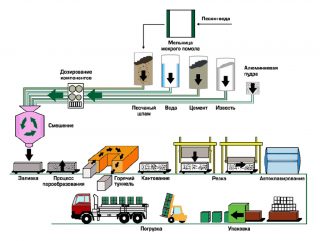

На подготовительном этапе песок просеивается и измельчается до фракционного состояния близко к размеру порошкообразных составляющих. Известь также проходит процедуру дробления. Алюминиевую пудру, являющуюся источником газообразования, смачивают водой для получения суспензии. В зависимости от пропорционального соотношения ингредиентов получаются блоки различной плотности.

- Компоненты (песок, известь, портландцемент, гипс, вода) перемешиваются 2-5 минут до получения однородной массы.

- В смеситель вводится суспензия алюминиевой пудры для начала процесса газообразования. Температура ячеистобетонного раствора 40-45°C.

- Следующий этап – формование. Смесь заливают в формы, обработанные смазочным материалом. В них раствор вспучивается, достигая расчетный объем. Газообразование происходит в результате реакции алюминия и водного раствора извести. Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После вспучивания изделие оставляют на 3-4 часа для созревания.

- Монолитный газосиликат подается на участок резки. Работа осуществляется с помощью специальных струн, разрезающих массив в горизонтальном и вертикальном направлении. При необходимости производится формирование пазо-гребневого замка на торцах изделий. От точности работы зависит четкость геометрической формы и размеров блоков.

- Разрезанный массив помещается в автоклавы, где происходит обработка паром температурой 180-200°C при давлении 12 атмосфер. Длительность процедуры составляет 12-14 часов.

- После тепловлажностной обработки изделия грузятся на деревянные поддоны. В качестве упаковки, защищающей от повреждения при транспортировке и увлажнения, используется термоусадочная пленка.

Изделия хранятся штабелями на ровной площадке с обязательным использованием поддонов. При самостоятельном производстве газосиликатных блоков часто автоклавная обработка заменяется набором прочности в естественных условиях в течение 15-30 дней. Полученные изделия меньше по себестоимости, но их прочность не соответствует ГОСТу.

Критерии выбора

Перед покупкой стройматериала необходимо определиться с его назначением. Изделия низкой плотности (d300-500) для утепления стен, возведения малоэтажных зданий, хозяйственных построек и гаражей. Блоки высокой плотности могут применяться для строительства высотных домов. Толщина изделий напрямую влияет на уровень теплозащиты. Несущие стены должны возводиться из газосиликата 375-400 мм, самонесущие – от 300 мм, а для перегородок достаточно 100-150 мм.

Газосиликатные блоки, изготовленные в заводских условиях, отличаются высоким качеством. В основном предлагается продукция 1 сорта с минимальными отклонениями геометрии и количеством сколов не более 5%. В изделиях 2 сорта допускается боя 10%, но они обойдутся дешевле и могут использоваться для стен с последующей облицовкой. Блоки должны иметь маркировку включающую информацию:

- сорт;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.