Конструкционный строительный материал производят из клееного шпона. Технология позволяет получить износостойкие и прочные изделия, не уступающие фабрикатам из цельного дерева по многим качествам. Массивную природную древесину постепенно заменяют композитной продукцией из натурального сырья, одним из видов которой является ЛВЛ брус.

Описание материала

Разновидности продукции:

- балки (бруски);

- плиты разных габаритов.

Внутренняя структура обеспечивает высокую прочность на сжатие, поэтому строительный материал используют при устройстве несущих конструкций стен и кровли. Поверхность бруса шпонируют материалом высшего сорта. Внутренние слои стыкуют так, чтобы детали разной плотности равномерно распределялись, а соединения не совпадали между собой по вертикали.

Огнестойкость клееного бруса выше натуральной древесины, что объясняется слоистой структурой. Внутри тонкие листы шпона чередуются с клеем, который не воспламеняется. Брус обуглится, если температура в зоне пожара составит +300°С, при этом сохранит первоначальную прочность 30 минут.

История появления

Брус LVL (расшифровка — Laminated Veneer Lumber) был создан в 1935 году В США, разработкой занималась лаборатория Федерального Лесничества. В производство был запущен в середине шестидесятых годов ХХ столетия юридической корпорацией Trust Joist, владела которой компания «Вайерхаузер».

Запад производит продукцию с 1973 года, ей присвоен товарный знак Kerto. Выпускает брус холдинг «Metsa Wood» из Финляндии, входящий в концерн лесной промышленности под наименованием «Metsa Group». Высокопроизводительное оборудование позволяет изготавливать объем товара около 220 тыс. м³ за год.

Россия запустила производство только в 2009 г. Первым производителем стало предприятие «Талион Терра» из Тверской области (г. Торжок), принадлежащее компании «СТОД».

Как производится

Дальнейшие этапы изготовления:

- из готового шпона формируют заготовки, применяют листы, толщина которых не превышает 3 мм;

- дополнительно сушат для поддержания нормативной влажности (5%);

- вторичная сортировка предполагает разделение полуфабрикатов по качеству и плотности;

- подогнанные детали шпона соединяют с помощью клея в целое полотно;

- используют для набора по толщине 9 – 24 листа, для получения монолита применяют пресс;

- нарезают материал по стандартным размерам на плиты, бруски и балки.

Полученные изделия проходят технический контроль, периодически образцы испытывают в лаборатории на прочность, водостойкость, другие качества. После этого изделия упаковывают для отправки.

Характеристики

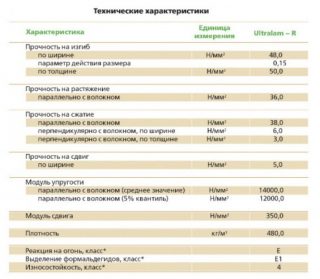

Технические характеристики:

- влажность готовых изделий 8 – 10%;

- шероховатость поверхности не выше 320 мкм;

- отклонение по плоскости не более 1,5 мм на погонный метр;

- предел прочности на изгиб вдоль волокон — 48 МПа;

- предел прочности на растяжение — 16 – 22,5 МПа;

- класс огнестойкости — К1;

- категория износоустойчивости — 4;

- класс эмиссии формальдегида — Е1;

- плотность — 48 кг/м³.

По прочности материал превосходит древесину, благодаря равномерности структуры по всей длине. Гигроскопичные изделия сохраняют габариты и вес при минусовых температурах, что важно при установке балок на длинные пролеты перекрытия. Идеальная геометрия позволяет создавать плотные и герметичные стыки.

Возможен ли брак

Для выпуска выбирают только хвойные породы, при этом сырье отбирают сразу с поваленных стволов. В процессе изготовления проходит несколько этапов отбраковки, поэтому на линию производства попадает только качественный шпон.

Технологи и владельцы компаний-производителей обеспечивают меры для недопущения брака:

- в работе используют автоматическое оборудование проверенных производителей;

- линии оснащены системой лазерного контроля температуры процесса, влажности заготовок, объема клея, качества отвердителя;

- инженерно-технические работники регулярно проверяют работу станков, проводят регулировку, настройку давления, температурного режима;

- смешивание клея с отвердителем происходит под контролем автоматов.

Разновидности и сферы применения

Материал используют при строительстве объектов в разных отраслях промышленности, из них делают цеха, офисы, строят дома из ЛВЛ бруса. Плитную разновидность ставят в качестве силовой несъемной опалубки.

В основном клееные балки используют для сооружения несущих элементов строений:

- перекрытий с установкой прогонов;

- стеновых каркасов;

- коньковых и балконных балок;

- стропилин, элементов междуэтажных мембран.

Элементами перекрывают большие пролеты длиной до 36 метров, балки невосприимчивы к вредным воздушным компонентам, сырости, ультрафиолету.

Различают виды ЛВЛ материала:

- конструкционный;

- с поперечными волокнами.

Брус применяют в конструкциях бассейнов, сельскохозяйственных строений, складов с химически агрессивной продукцией, производственных цехов с химическими выбросами в атмосферу. Материал хорошо эксплуатируется в сейсмически-опасных районах.

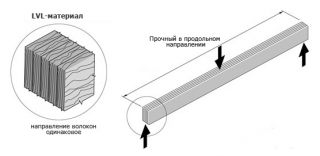

Конструкционный

В этом виде бруса последующие пласты шпона размещают так, чтобы их волокна были повернуты в одном направлении (вдоль). Это увеличивает несущую способность изделия. Благодаря высокой прочности конструкционные бруски ставят в качестве элементов остова каркасного здания, наравне с металлическими иди деревянными стойками и перекладинами.

Конструкционный тип бруса не только выдерживает вес перекрытия, кровли, стенового заполнения между элементами каркаса, но и предохраняет внутреннее пространство дома от холода. Например, балконная консольная балка из чувствительного к влаге материала выступает наружу за стену и в морозное время становится проводником холода. Использование ЛВЛ бруса решает такую проблему, т. к. материал сухой и не замерзает.

С поперечными слоями

Второй тип продукции отличается внутренней структурой. Изменение укладки слоев способствует повышению прочности на изгиб и растяжение. У такого материала отсутствует скручивание по продольной линии, который иногда возникает в конструкционных изделиях.

Способ склеивания:

- четыре первых слоя укладывают волокнами в направлении продольной линии изделия;

- пятый пласт располагают волокнами поперек сечения;

- остальные слои ставят, как первые.

Так чаще производят плитный ЛВЛ. Панели применяют для обшивки стен, строительства внутренних перегородок, из них делают полотна дверей. Поверхность плит выглядит привлекательно, поэтому часто стеновой слой дополнительно не декорируют.

Размеры бруса

Поперечные размеры бруса:

- самый тонкий имеет толщину 18 мм, а самый массивный — 102 мм;

- ширина колеблется в пределах 100 – 1800 мм;

- длина по нормам не может быть больше 18 м.

Для сравнения, сечению простого композитного бруса 80х240 и 160х320 соответствует по прочности клееный брус ЛВЛ сечением 45х280 и 69х400, соответственно.

Производители LVL бруса

Второе российское предприятие «Югра» по выпуску ЛВЛ развернуло производство в Тюменской области, Ханты-Мансийском округе (г. Нягань). Производственные процессы автоматизированы, используются лазерные технологии контроля, поэтому продукция соответствует заявленному качеству, и не уступает импортным товарам.

В Россию поставляется продукция иностранного производителя торгового знака Керто (Финляндия). Материал пользуется спросом для быстровозводимых строений за безупречное качество.