Фанеру производят из шпона, склеивая между собой листы разными видами клея. Прессуют пласты под действием высокой температуры и давления. В зависимости от пропитки различают влагостойкие сорта фанеры, с повышенной водостойкостью, экологически чистые. Виды материала отличаются прочностью, износостойкостью, долговечностью.

Описание и производство материала

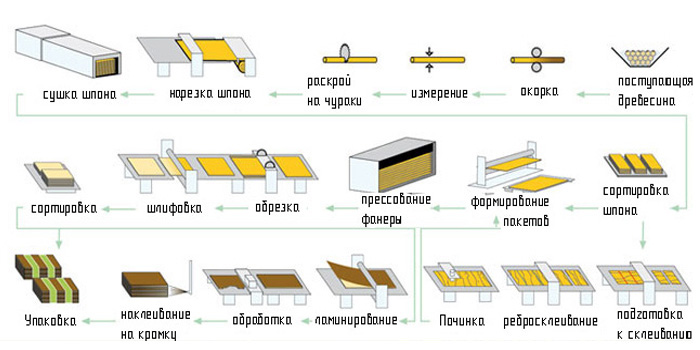

Технология производства:

- подготовка стволов к лущению, окорка;

- разделка сырья, лущение шпона, намокание и раскрой в определенном формате;

- сушка в газовых или термо-масляных камерах, сортировка тонколистового материала;

- склеивание шпонированных слоев «на ус» и «ребро»;

- приготовление и приклеивание элементов;

- сборка внутреннего и наружного наполнения;

- изготовление фанеры, обрезка, шлифовка;

- сортировка, нанесение маркировки фанеры, упаковка.

Для соединения применяют казеиновые, формальдегидные, меламиновые составы, есть бакелитовые лаки, придающие высокую прочность и стойкость к воде. Используют клеи на основе воды или спирта. Меламиновые добавки снижают эмиссию формальдегида, поэтому такие виды разрешено использовать в жилых комнатах без вреда для здоровья.

Способы изготовления

При склеивании применяют технологии:

- промазывание только четных пластов, если клей экологически чистый;

- пропитка всех пластов, если используют синтетические вяжущие.

Приготовление и состав клея, температуру и давление на линии контролируют электронные детекторы, поэтому проверка присутствует на каждом этапе производства.

Для изготовления применяют технологии:

- холодного приклеивания;

- высокотемпературная обработка под прессом.

В первом случае полотна склеивают вяжущим, размещают под прессом при температуре +24 — 28°С. Выдержка составляет 6 – 10 часов, клей застывает, шпонированные панели склеиваются. При горячем способе набранные листы с прослойкой клея помещают под пресс в высокотемпературном режиме (+70 – 80°С).

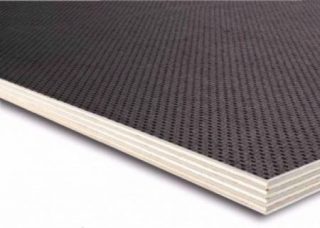

Покрытие наносят способом наклеивания пластикового защитного слоя на синтетическую смолу или методом горячего тиснения. Во втором варианте выполняют рифленую или выпуклую текстуру по смоляному слою на поверхности во время просушки листов.

Классификация фанеры

По способу расположения волокон определяют продольную или поперечную фанеру. В первом случае природные нити древесины направлены вдоль длинной стороны плиты, во втором —по короткой.

Используют древесные отходы мягких и твердых пород, поэтому производят несколько видов и марок, отличающихся:

- сроком эксплуатации;

- прочностью;

- внешним видом;

- водостойкостью, теплоизоляционными и звукоизоляционными свойствами;

- стоимостью и назначением.

Выпускают влагостойкие сорта и повышенной водостойкости, которые отличаются составом пропиточного и вяжущего компонента. Первые разновидности используют для отделки жилых домов, офисов, рабочих площадей.

По используемому клею

Другие виды фанеры:

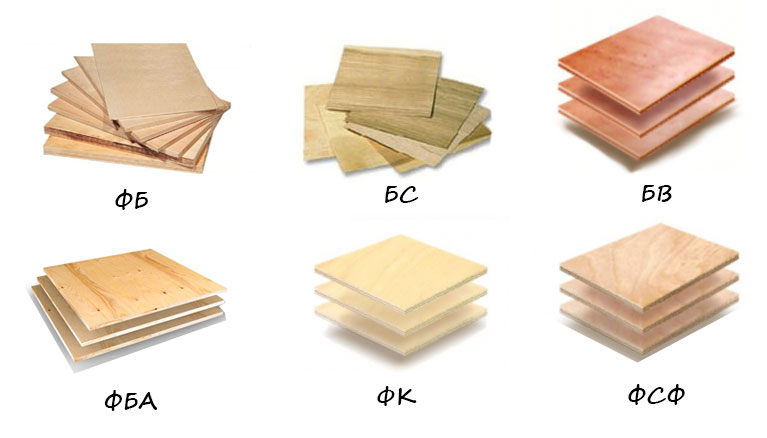

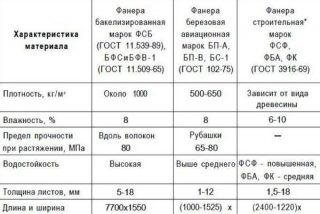

- ФК — связующим веществом выступает карбамидная смола. Материал выделяет вредные вещества в нормируемых объемах, поэтому в местах постоянного присутствия человека его не используют.

- ФСФ — склеивают с применением синтетических смол на базе формальдегидов, материал влагостойкий и износостойкий, но токсичность не позволяет применять его повсеместно, например, в производстве мебели.

- ФСФ-ТВ — является усовершенствованным видом ФСФ, добавлена стойкость против воспламенения.

- ФБ — бакелитовая разновидность фанеры, материалу придают высокие прочностные, влагостойкие качества. Листы используют в строительстве авиационной техники, судов, они могут работать под водой. Материал применяют для настилов и полов на открытых площадках, террасах, балконах, вокруг бассейнов, в ванных.

- ФБС — используют бакелитовые лаки на спирту;

- ФБВ — для бакелитовой фанеры берут водорастворимые лаки.

Есть фанера на основе меламиновых и меламиноформальдегидных битумов. Вредность материала снижена из-за свойства меламина блокировать эмиссию формальдегида.

Марки

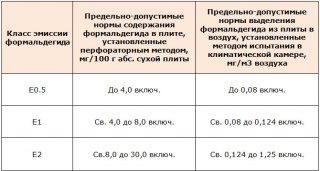

Нормы выделения формальдегида в зависимости от марки фанеры:

- Марки ФБА, ФБ, ФК относят к классу эмиссии Е1, при этом в 1 м³ сухой массы панелей может содержаться не больше 8 мг формальдегида. В воздух при камерном исследовании допускается выделение не более 0,124 мг на кубометр, а газоаналитический метод должен выявить не больше 3,5 мг/м²·час или не меньше 5 мг на протяжении трех суток с момента выхода с конвейера.

- Марки ФСФ, ФОФ относят к классу эмиссии Е2. Категория включает фанеру, масса которой содержит на 1 м³ массы в сухом состоянии 8 – 30 мг формальдегида. Камерное исследование находит объем выделения свободного яда в воздух, и он не должен превышать 0,124 мг в одном кубометре. Метод газового анализа также определяет выброс, и он не должен быть больше 3,5 – 8,0 мг/м²·час или не превышать 5 – 12 мг в трех течение дней с момента выпуска панели.

Сорта

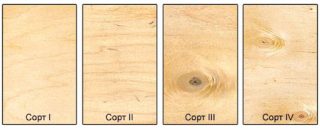

Различают сорта фанеры:

- Сорт Элит (Е). Стандарт не предполагает присутствия пороков шпона и дефектов покрытия. Не разрешены пятна масла, въевшиеся металлические частицы, трещины и вмятины на всей плоскости фанерной плиты.

- Сорт I. Разрешено минимальное число дефектов, например, присутствие сучков в размере булавочной головки, несколько червоточин диаметром до 6 мм (3 шт. на квадрат).

- Сорт II. На плоскости листов наблюдаются сросшиеся и отдельные сучки сечением до 25 мм, их разрешено не больше 10 штук на квадрате. Червоточины не могут превышать диаметр 6 мм, их должно быть не больше, чем 6 шт. на 1 м².

- Сорт III. Разрешены дефекты предыдущего сорта, к ним еще разрешаются выпадающие сучки, а количество здоровых не нормируется. Такую фанеру берут для скрытых конструкций, например, мебельных стенок, тары, опалубки.

Самой низкокачественной считается фанера IV сорта. На ней есть металлические вкрапления, жирные пятна, следы выступающего клея, червоточины до 40 мм, смоляные карманы. Такой материал, несмотря на плохой вид, прочный, широко применяется для строительных работ.

Разновидности материала

Есть условия эксплуатации, при которых нельзя использовать фанеру. Несмотря на влагостойкую пропитку, листы имеют в структуре деревянные частицы, которые обладают чувствительностью к влаге. Поэтому классификация фанеры в этом плане зависит от степени сопротивления сырости и действию прямых потоков воды.

Материал с низкой водостойкостью не применяют в ванных, кухнях, где есть непосредственное действие влаги и пара. Под действием температуры фанера с повышенной экологичностью не продуцирует ядовитых испарений, но разбухает и деформируется при обильном воздействии капель. Водостойкость материала можно увеличить, обработав его после установки краской или лаком.

В основе подразделения лежит также отличие по числу слоев, различают фанеру:

- многослойную;

- пятислойную;

- трехслойную.

По способу обработки поверхности

Фанера с необработанными сторонами отличается шершавой поверхностью. Она стоит дешевле, но используют материал только для различных черновых работ. Самостоятельно шлифовать листы можно, но цена таких работ будет неоправданно высокой, невыгодной в кустарных условиях.

Фанеру делят по степени обработки:

- нешлифованный материал (НШ);

- листы, шлифованные на одной из сторон (Ш1);

- плиты, шлифованные с двух боков (Ш2).

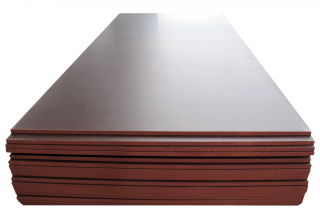

Есть разновидность с облицовочным пленочным слоем на поверхности, который наклеивают с одной или двух сторон. Материалом служит бумага, пропитанная синтетическим битумом. Повышается стойкость к влаге, агрессивному действию других факторов.

Ламинированную фанеру делают из высококачественного березового шпона. Материал применяют для лицевой обшивки, панели отличаются повышенной механической прочностью, сопротивляемостью истиранию. На поверхности не живут микробы, жучки, не развивается плесень. На торцах наносят акриловую влагостойкую краску.

По породе древесины

Хвойный шпон легкий, в основном используют древесину сосны. Отличает хвойную фанеру стойкость к гниению и развитию плесени. В структуре содержатся природные смолы, которые обеспечивают влагостойкость и прочность. Материал ставят в жилых помещениях на полы, стены, перегородки, используют для основания под металлочерепицу при кровельных работах.

Комбинированные виды фанерованных плит делают из разной древесины. Чаще снаружи ставят березовый шпон, а внутренние прослойки выполняют хвойными породами или чередуют с лиственными. За счет комбинирования снижается стоимость, поэтому расширяется сфера применения.

По назначению

В строительстве материал применяют для обшивки внутренних поверхностей. Влагостойкую фанеру ставят в качестве наружной облицовки, если стена скрыта под навесом. Внешнюю отделку обязательно пропитывают защитными препаратами и красят. При возведении бетонных конструкций фанеру используют в виде съемной и несъемной опалубки.

Другие области применения фанеры:

- в судовом строительстве для устройства трюмов, мостиков, палуб, других ответственных плоскостей (бакелизированный вид);

- в транспортном деле для установки в качестве чернового пола автомобилей, трамваев, вагонов, обшивки внутренних стен, потолка;

- в авиастроительстве из бакелитовой фанеры делают износостойкие покрытия, стенки баков, детали.

Простые марки используют в мебельном производстве. Из ламинированных сортов выполняют лицевые стенки, а задние стенки, дно ящиков делают низшими сортами.

Размеры и толщина

Выпускают листы стандартных размеров:

- 3,0 х 1,5 м;

- 3,0 х 1,525 м;

- 2,44 х 1,22 м (самая используемая);

- 1,525 х 1,525 м.

Нормы размеров прописаны в ГОСТе 39.16.1 – 1996. Отклонения допускают для обработанных панелей 0,5 – 0,7 мм при толщине 12 мм. Нешлифованные должны иметь отклонения по толщине 1 мм. Весит материал 350 – 520 кг/м³ в зависимости от плотности, числа прослоек.