Одна из интересных и практичных разновидностей строительного материала – ячеистый бетон. Включает мельчайшие поры, заполненные воздухом. Такой вариант обладает меньшим весом и низкой теплопроводностью по сравнению с плотными бетонами и камнем.

Что такое автоклавный бетон и чем он отличается от неавтоклавного

Готовят исходную смесь и добавляют в нее газообразователь. Последний вступает в реакцию с компонентами смеси и заполняет массу пузырьками выделяющегося газа. Размеры пузырьков и распределение зависит от характера газа. Чем меньше поры и чем равномернее, тем выше и однороднее по качеству материал.

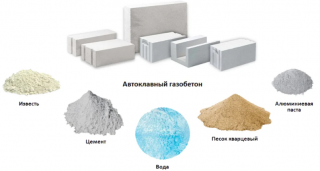

Базой выступает портландцемент, известь и кварцевый песок. Для газосиликатов в качестве газообразователей берут алюминиевую пудру или пасту. При взаимодействии с известью выделяется водород. Последний и образует множество пузырьков. Объем достигает 80% от объема материала, так что автоклавный пеноблок отличает легкость и низкая теплопроводность. Воздух – лучший теплосберегающий агент.

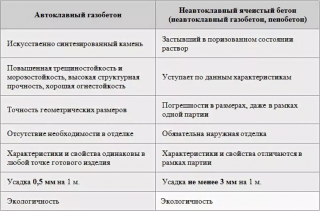

При общем способе получения пористого материала технология изготовления влияет на его характеристики. Различают неавтоклавный и автоклавный метод производства. В первом случае массу загружают в формы и высушивают. Во втором материал обрабатывается паром под давлением в специальном агрегате – автоклаве. После этого он приобретает куда большую плотность и твердость по сравнению неавтоклавным бетоном.

Неавтоклавный производят по упрощенной схеме: замешивают исходную смесь, заливают в формы, высушивают и вынимают.

- Материал, обработанный паром, не дает усадки. У АБ блоков она в 10 раз меньше, чем у НБ. Так что здания из газосиликата можно отделывать сразу же после сооружения.

- Под действием давления и температуры в толще происходит больше химических реакций, поэтому АБ прочнее.

- Застывшую массу нарезают на блоки после полного высыхания. Это позволяет получить кирпич идеально точных размеров и формы, что существенно упрощает кладку. Размеры и конфигурация НБ обеспечивает форма, поэтому они не столь точны.

- При обработке в автоклаве пузырьки водорода в массе распределяются более равномерно. Блок получается однородный по свойствам.

- Недостаток, обусловленный этой же особенностью – открытые поры. При большой твердости и прочности газоблок сильно впитывает воду. Однако существенным образом на долговечности материала это не сказывается, так как он легко отдает влагу. НА блок застывает в формах, поэтому поры в нем закрытые. Гигроскопичность неавтоклавных блоков заметно ниже.

Высокая стоимость тоже является следствием разницы в способе получения. Неавтоклавный бетон дешевле, однако изготавливается в течение более длительного времени.

Достоинства и недостатки материала

- Применение газоблока облегчает строительство. Возвести дом можно самостоятельно.

- Большие размеры заметно упрощают кладку и увеличивает скорость стройки.

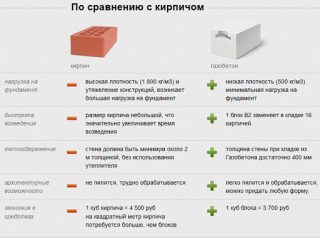

- Пористый материал намного лучше сохраняет тепло. Теплопроводность газосиликата составляет 0,1–0,28 Вт/кв. м, что ниже показателя глиняного полнотелого или даже пустотелого кирпича. Стены из пенистого бетона намного теплее. Однако эта характеристика зависит от плотности камня. Чем выше плотность, тем меньше пор в блоке и тем хуже он удерживает тепло.

- Газобетон справляется с задачей по выводу избытка влаги из помещения и немногим уступает деревянному брусу.

- Материал не горит и не поддерживает горения.

- Газосиликат можно класть на не строительный раствор, а на очень тонкий слой клея. Стыковка при этом насколько плотная, что появление холодовых мостиков исключено.

Недостатки связаны с пористостью блоков:

- Прочность на сжатие у материала в 2–3 ниже чем у кирпича, так что материал годится для сооружения 3-, максимум 5-этажных зданий.

- При высокой теплопроводности морозостойкость весьма средняя – максимум 35 циклов заморозки. Несмотря на теплоизоляционные качества на севере материал не применяется.

- При формовке газобетона масса образует единый блок с закрытой поверхностью. Но затем эту массу режут на отдельные кирпичи, вскрывая поры. А открытые поры впитывают влагу – до 47%. Материал способен отдавать влагу и довольно быстро. Однако стены все равно необходимо защищать с помощью штукатурки.

- Материал плохо держит крепеж. Чтобы подвесить на стену полки или телевизор, приходится использовать очень длинные саморезы и дюбели.

Виды и сфера применения

Газобетонные блоки автоклавного твердения используются по большей части в частном строительстве. Связано это с относительно небольшой несущей способностью.

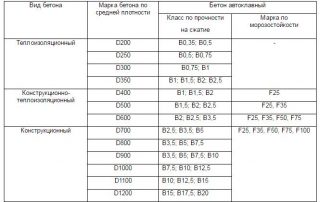

Применение газобетона зависит от его плотности. По этому параметру различают 3 вида.

- Конструкционные – с плотностью до 1200 кг/куб. м. Материал используют для сооружения несущих конструкций: стен здания, капитальных перегородок.

- Конструкционно-теплоизоляционные – с плотностью от 500 до 100 кг/куб. м. Сочетают среднюю прочность и более высокую теплоемкость. Применяются для сооружения перегородок.

- Теплоизоляционные – 300–500 кг/куб. м. Довольно хрупкие из-за низкой плотности, поэтому применяются для сооружения только одноэтажных построек, как правило нежилых. В больших зданиях материал используют для утепления стен.

Производство газобетона автоклавного твердения

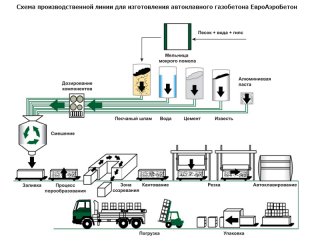

- Подготовка сырьевых материалов – песок просеивают, разделяют на фракции негашеную известь, тонко измельчают. Нередко песок и известь гомогенизируют вместе в шаровой мельнице.

- Приготовление смеси – портландцемент, песчаный шлам, известь, шлам из отходов резки и алюминиевую пудру в виде суспензии дозируют и смешивают. В смесители состав доводят до гомогенного состояния.

- Формование массивов – смесь загружают в форму, где происходит вспучивание. Процесс считают оконченным, когда вспучивание достигает максимальной высоты и прекращается бурное выделение газа.

- Материал нарезают блоками с помощью режущей машины.

- Загружают в автоклав. Здесь масса обрабатывается перегретым паром при температуре в 190°С и давлением до 12 атм. Изделия набирают прочность.

- Паллеты с готовыми блоками остывают естественным образом. Затем на автоматической линии материал очищают, упаковывают и маркируют.

Хранится материал на складе на паллетах. Перевозится обычным грузовым транспортом, в котором есть возможность закрепить упаковки.

Особенности кладки автоклавного газобетона

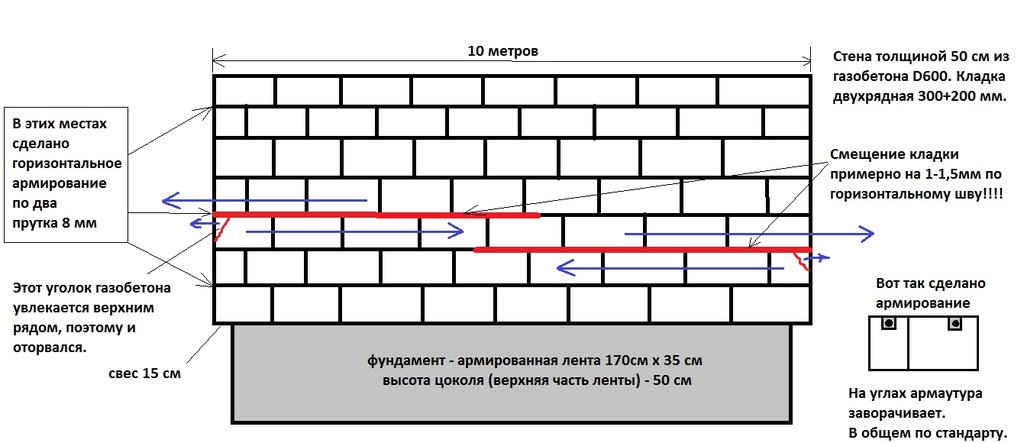

Высокая точность размеров и конфигурации обуславливает некоторые особенности строительства из этого материала.

- Фундамент под кладку необходимо очень тщательно гидроизолировать. Газобетон легко впитывает воду и при недостаточной изоляции будет тянуть влагу с цокольного этажа.

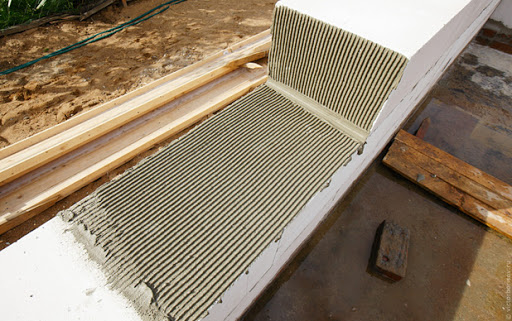

- Первый ряд укладывают на цементный раствор.

- Газобетонные блоки велики в размерах. Ровность и правильность кладки проверяют очень тщательно: обязательно по углам и выборочно в ряду. После кладки корректируется весь ряд.

- Кладут блоки на клей. Это позволяет до минимума уменьшить толщину шва – до 0,5–3 мм. Такая стена не пропускает холод.

- В каждом 4 ряду производят армирование. Для прутьев в камне проделывают канавки.

- Перед перекрытием или крышей обязательно обустраивают армированный пояс.